Das Lead Center Special Sealing Industry punktet mit neuen Aufträgen in der Lebensmittel- und Getränkeindustrie.

Der Markt ist herausfordernd wie wenige andere. In den vielfältigen Anwendungen der Lebensmittel- und Getränkeindustrie geht es vor allem um höchste Produktsicherheit durch mechanisch und chemisch beständige Spezialwerkstoffe sowie Geometrien in Hygienic Design. Extreme Temperaturen, hohe Drücke, Fette, Säuren, reibungsintensive Medien, dazu herausfordernde Reinigungsmittel und -methoden stellen Dichtungen vor schwierige Bewährungsproben.

Weder dürfen schädliche Substanzen aus den Dichtungswerkstoffen austreten, noch dürfen sich in unerwünschten Toträumen Mikroorganismen ansammeln. In Abfüllanlagen von Getränken gilt es zudem, den Aromatransfer von einer Charge auf die nächste zu verhindern: Das heute abgefüllte Mineralwasser darf nicht nach der gestern verarbeiteten süßen Limonade schmecken. Ganz wichtig sind außerdem die regulatorischen Vorgaben. Sie sind in der Lebensmittel- und Getränkeindustrie besonders streng. Rund um den Globus sind verschiedenste Konformitäten für die verwendeten Werkstoffe einzuhalten, die sich teilweise von Weltregion zu Weltregion unterscheiden und sich zudem häufig verändern.

Doch je höher die Ansprüche, desto größer sind die Chancen für einen Dichtungsspezialisten wie Freudenberg Sealing Technologies (FST). Beste Beispiele dafür sind aktuelle Aufträge, die das Lead Center (LC) Special Sealing Industry (SSI) von zwei großen Kunden der Branche erhalten hat: Thermoplan und Alfa Laval.

XP-Manschetten für Thermoplan

Thermoplan ist ein Schweizer Hersteller professioneller Kaffeemaschinen für Hotels und Gastronomie. Das Unternehmen stattet unter anderem die größte Kaffeehauskette der Welt aus. In deren Filialen werden Tag für Tag Tausende Tassen des beliebten Muntermachers als Americano, Espresso, Cappuccino, Latte Macchiato und viele Arten mehr frisch zubereitet. Dafür muss die Brühkammer der Kaffeemaschinen abgedichtet werden – dauerhaft verlässlich, Tasse für Tasse. Eine Leckage am Kolben, der das Kaffeepulver in der Brühkammer verdichtet und beim Aufbrühen die Kammer verschließt, könnte bedeuten: „Diese Filiale bleibt heute geschlossen“.

„Bisher hat ein Wettbewerber diese Dichtung geliefert. Er hat jedoch die Freigabe für sein Elastomer verloren und konnte keinen adäquaten Ersatzwerkstoff bieten“, erklärt Tobias Weißenberger, Produktmanager LC SSI. FST hatte in seiner „Hygienic Line“ ein bestens erprobtes Material in petto, das erstens den hohen Belastungen an der Brühkammer standhält und zweitens die Regularien aller relevanten Weltregionen erfüllt: Fluoroprene® XP.

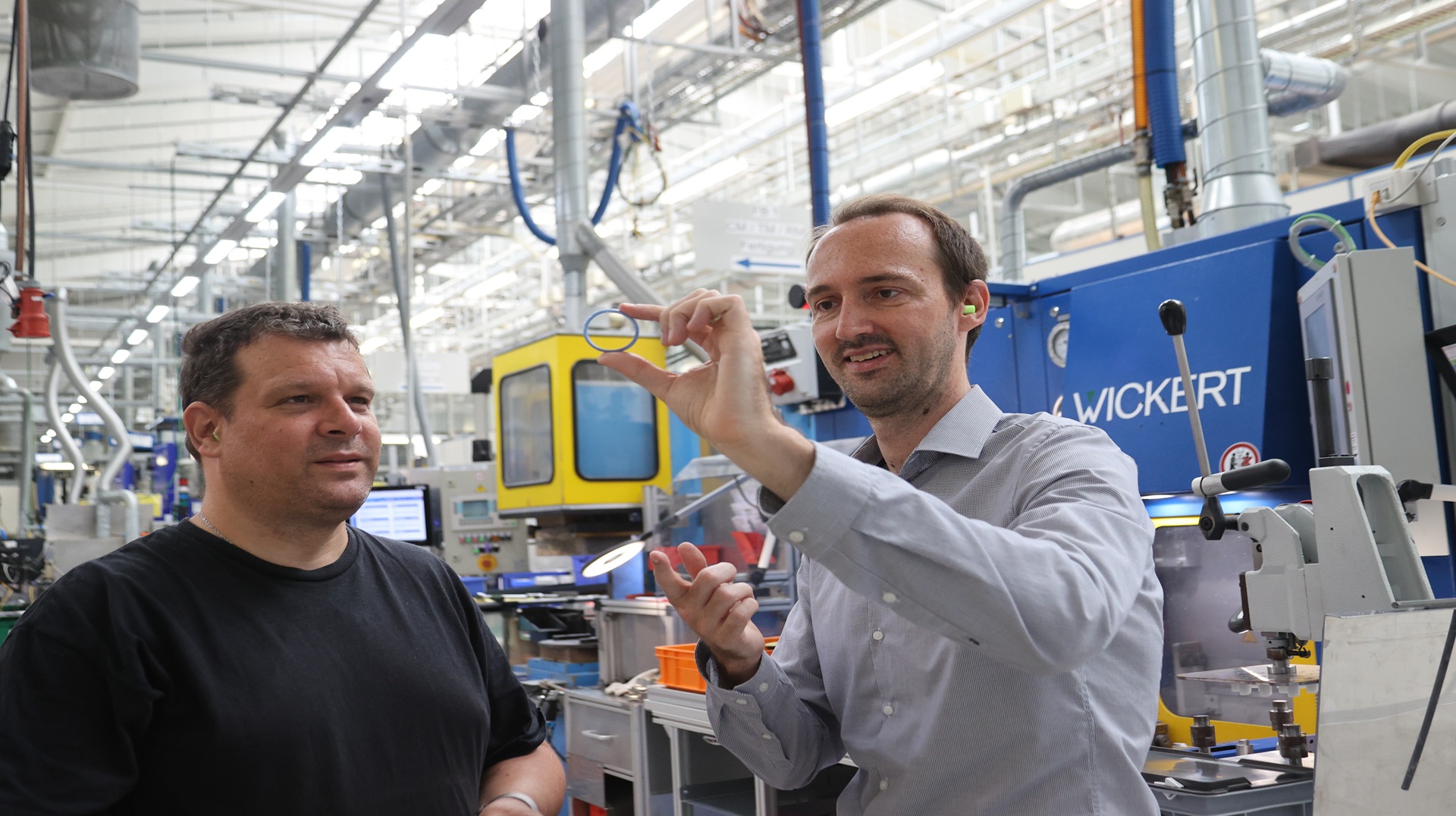

Produktentwickler Frank Lauer berichtet: „Alles war extrem eilig. Erste Muster haben wir aus Rohlingen mit Freudenberg Xpress® gedreht. Parallel haben wir alle Hebel in Bewegung gesetzt, um sehr schnell ein Werkzeug zu bauen. Innerhalb von drei Wochen konnten wir werkzeugfallende Teile liefern.“ Mit Hilfe der Finite-Elemente-Methode (FEM) konnte das Lead Center in Zusammenarbeit mit der Konzernfunktion Freudenberg Technology Innovation (FTI) zudem eine optimierte Modifikation der Dichtung für die neue Manschette berechnen.

Dieser Kraftakt im Eiltempo hat sich gelohnt: FST erhielt nicht nur den Zuschlag für den Großauftrag, sondern sitzt auch bei drei weiteren Entwicklungsprojekten von Thermoplan mit im Boot. „Das war klassisches ,Innovating Together‘ unseres Lead Centers mit dem Kunden, unserer Vertriebsgesellschaft in der Schweiz, mit Freudenberg Xpress, dem FST-Werkzeugbau sowie FTI“, bringt es Weißenberger auf den Punkt.

Flanschverbindungen für Alfa Laval

Gleiches gilt für den Verkaufserfolg des Lead Centers SSI mit Alfa Laval, einem skandinavischen Hersteller von Komponenten unter anderem für Getränkeabfüllanlagen. Auch hier konnte FST einen Wettbewerber ersetzen. Die Dichtungen in dessen als Rohrverbinder eingesetzten Flanschen konnten die vom Kunden angestrebte „Triple Conformity“ nicht bestätigen. Sie erfüllten also nicht mehr gleichzeitig die in Amerika, Europa und China geltenden Branchenvorschriften.

„Bei der Neuausschreibung des Auftrags haben unsere Muster in den Kundentests am besten abgeschnitten“, berichtet Lauer. In diesem Fall war ein EPDM-Werkstoff der „Hygienic Line“ von FST die Trumpfkarte. Der kommt nun in 15 unterschiedlichen Flanschabmessungen von Alfa Laval zum Einsatz. „Auch bei diesem Kunden sind wir jetzt in anderen Projekten ‚mit in der Verlosung‘. Die Geschäftsbeziehungen verdichten sich mehr und mehr“, führt Weißenberger aus.

Sowohl bei Thermoplan als auch bei Alfa Laval war es für das LC SSI hilfreich, dass beide Kunden bereits mit anderen Lead Centern von FST zusammenarbeiten. Thermoplan setzt beispielsweise auch auf O-Ringe von Freudenberg, Alfa Laval auf Membranen.

Wer Fragen zu den Produkten hat, kann sich an Stefan.Huser@fst.com, Mikkel.Kornerup@fst.com, frank.lauer@fst.com oder Tobias.Weissenberger@fst.com wenden.